从设计到交付全自主,贝内克成功替代进口品牌旋转接头

来源:本站 发布时间:2026-01-17 阅读:12 次一、行业背景与核心挑战

非织造布与造纸行业作为高度专业化的制造领域,其生产流程对设备零部件的耐受性、可靠性和适配性提出了极致要求。在高速压光、热轧、纺粘无纺布生产等关键环节,设备需长期在高转速、高温、高压的极端工况下连续运行,流体介质(如导热油、蒸汽)的稳定传输直接决定生产效率与产品质量。

当前行业普遍面临两大核心痛点:其一,标准型号旋转接头难以适配差异化工况,非织造布纺粘生产线的高转速(最高800m/min)、高温(最高315°C)、高压(约13巴)环境,以及造纸干燥环节的振动、介质腐蚀等问题,常导致密封失效、泄漏风险及频繁停机;其二,进口零部件不仅成本高昂,且售后响应滞后,难以满足国内企业对生产连续性的需求。在此背景下,定制化技术创新成为突破行业瓶颈的关键路径。

二、案例主体:江苏贝内克BQ型定制旋转接头项目

(一)项目缘起与需求痛点

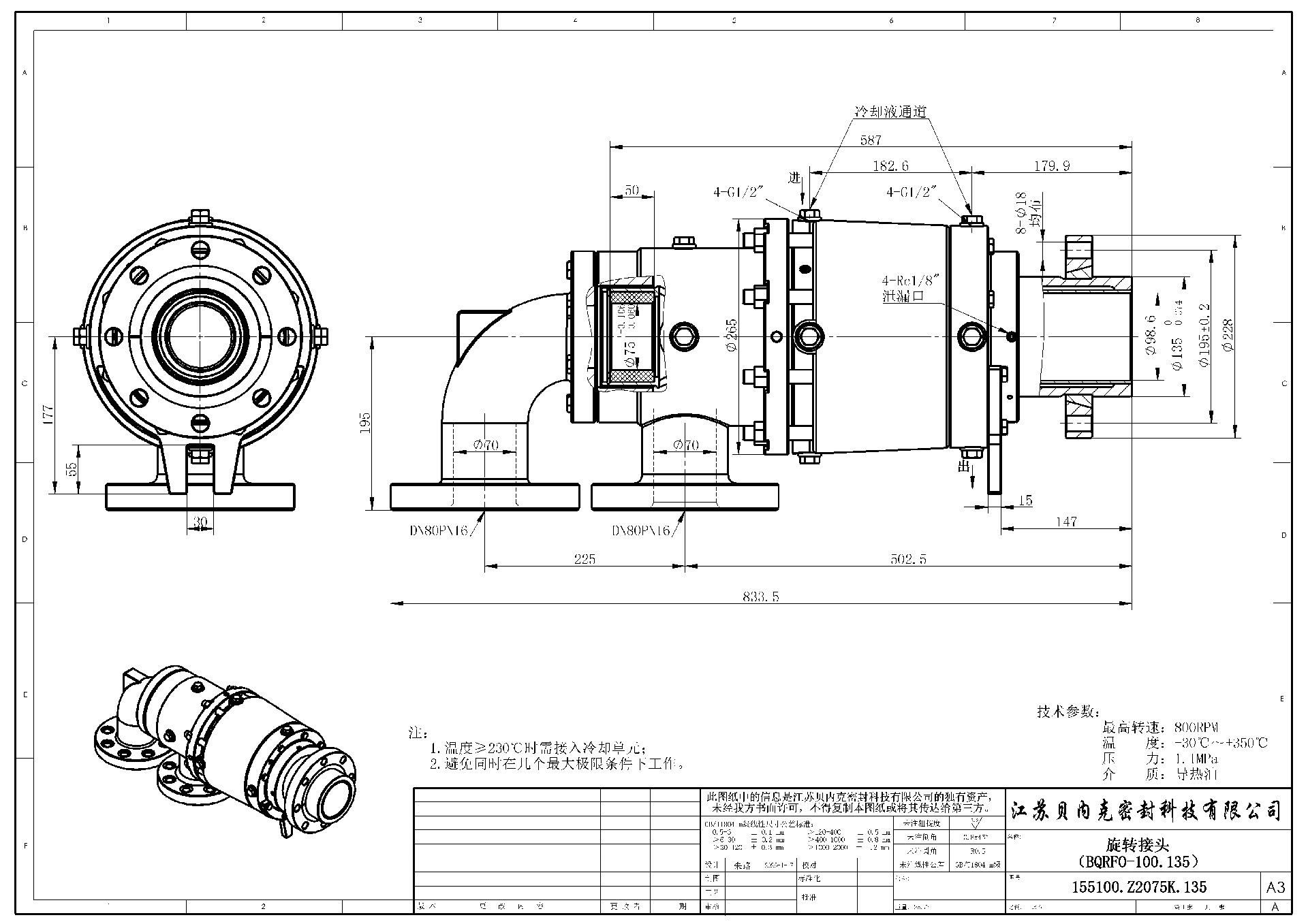

2020年,国内非织造布行业领先设备制造商向江苏贝内克密封科技有限公司提出定制需求,针对其纺粘无纺布生产设备研发专用旋转接头。该设备用于导热油传输,需在极端工况下实现稳定运行:转速最高800m/min、压力约13巴、温度最高315°C,且需杜绝热油泄漏以保障生产安全。此前,标准旋转接头因密封性能不足、温度适配性差,频繁出现故障,严重影响生产效率,成为制约产能提升的关键瓶颈。

江苏贝内克作为具备进口替代能力的旋转接头专业制造商,凭借2018年组建的研发中心及团队的技术积累,以及在超高压、超高转速旋转接头领域的成熟经验,承接了该定制项目,旨在开发一款专为非织造布、造纸行业极端工况设计的BQ型旋转接头。

(二)技术挑战与创新解决方案

项目研发过程中,团队需攻克多重技术难题:极端温压下的密封完整性、高转速运行的稳定性、振动适配性及维护便捷性。针对这些挑战,贝内克通过结构优化、材料升级与功能集成,形成了系统性解决方案:

双重机械密封系统:采用金属波纹管机械密封设计,动静环采用碳化钨与耐磨石墨的配对密封结构,搭配平衡式密封原理,有效降低压力变化对密封面的负荷,彻底消除热油泄漏风险。密封面经超精研磨处理,表面粗糙度控制在Ra≤0.2微米,端面跳动≤0.005mm,确保在高温高压下的密封稳定性,这一设计借鉴了高压工况下双密封面+压力补偿的核心逻辑。

专用冷却单元集成:定制化冷却系统可使接头在高达400°C的极限温度下正常工作,远超设备需求的315°C,为干燥过程效率提供冗余保障。冷却通道与密封腔室形成独立循环,避免介质污染,同时配合壳体的隔热设计,降低高温对周边部件的影响。

抗振动与高精度结构设计:采用两个宽大深沟轴承支撑,提升径向力承受能力,适配设备运行中的振动干扰,解决非织造布设备因振动导致的密封件错位问题。旋转接头壳体采用分体式结构,选用高强度不锈钢经热处理强化,既便于现场快速维修,又能抵御极端工况下的变形风险。

维护友好性优化:弹簧组件不与流体介质接触,避免腐蚀损坏,同时密封件、轴承等易损部件可单独更换,无需整体拆卸,大幅缩短维护停机时间。这一设计贴合行业对降低运维成本、提升设备利用率的核心需求。

值得注意的是,项目研发并非一帆风顺,设计方案经历多次修订以应对需求变化与不可预见障碍。贝内克工程师团队凭借灵活调整能力,将客户临时提出的振动适配、维护效率等需求融入迭代设计,最终使产品性能超越预期。

(三)项目实施与技术保障

为确保方案落地,贝内克依托精密生产能力支撑产品制造:采用数控车铣加工中心进行核心部件加工,配合超声波清洗机等设备,实现高精度制造;关键部件经渗氮处理,表面硬度达HRC≥60,提升耐磨性与使用寿命。样品完成后,通过72小时连续运行测试与动态平衡校正,模拟实际工况监测温升、振动与泄漏量,确保各项指标达标。

同时,贝内克提供全流程技术支持:前期通过现场调研采集工况数据,结合研发中心的仿真模拟优化方案;中期派驻团队参与安装调试,确保接头与设备同轴度偏差控制在合理范围;后期建立定期维护计划,提供高效功能修复服务,形成“定制研发-精密制造-售后保障”的闭环服务体系。

三、项目成效与行业价值

(一)客户维度成效

BQ型旋转接头投入使用后,彻底解决了原设备的泄漏与故障问题,设备连续运行稳定性显著提升。具体成效体现在三方面:一是安全性大幅提升,杜绝高温热油泄漏引发的安全隐患,为生产现场提供可靠保障;二是效率提升,维护停机时间减少60%以上,设备有效产能提升15%;三是成本优化,相比进口同类产品,采购成本降低30%,运维成本降低40%,实现性价比与性能的双重优势。

(二)行业示范价值

该项目作为非织造布-造纸行业定制化零部件研发的典型案例,为行业发展提供了重要借鉴:

定制化替代标准方案:证明针对极端工况的定制化设计,能有效弥补标准产品的适配短板,为行业解决“卡脖子”技术难题提供思路,推动旋转接头从通用型向行业专用型升级。

国产替代的实践路径:贝内克凭借自主研发与精密制造能力,使BQ型接头实现进口替代,打破国外品牌在高端旋转接头领域的垄断,为行业国产化升级提供技术支撑,这与企业在半导体、锂电等领域的进口替代实践形成呼应。

合作共赢的创新模式:展现了供应商与终端用户深度协作的价值——通过开放对话精准捕捉需求,将行业痛点转化为创新契机,既提升产品适配性,又强化合作信任,为后续技术迭代奠定基础。

四、经验总结与未来展望

(一)核心成功经验

BQ型旋转接头项目的成功,源于三大核心能力:一是精准洞察能力,深入理解非织造布-造纸行业的工况特性与隐性需求,而非单纯满足表面参数;二是技术整合能力,将密封技术、材料科学、结构设计等多领域技术融合应用,形成系统性解决方案;三是全流程服务能力,从研发到售后的闭环服务,确保产品价值落地。此外,例行维护的重要性在项目中得到凸显,贝内克通过强化维护指导,进一步延长部件使用寿命,最大化客户投资回报。

(二)行业未来趋势

随着非织造布-造纸行业向高速化、智能化、绿色化转型,旋转接头等核心零部件将面临更高要求:一是工况参数进一步升级,对高温、高压、高转速的耐受能力需求持续提升;二是智能化集成,需融入状态监测功能,实现故障预警与预测性维护;三是绿色低碳,通过材料优化与结构设计,降低能耗与介质损耗。

江苏贝内克将持续聚焦行业需求,依托研发中心的技术积累,在高端定制化旋转接头领域深耕,推动技术创新与进口替代进程,助力非织造布-造纸行业突破技术瓶颈,迈向更高质量发展。

江苏贝内克BQ型定制旋转接头项目,生动诠释了创新与定制化在破解行业极端工况挑战中的核心价值。通过精准对接需求、整合技术资源、优化服务体系,不仅为客户提供了高性能解决方案,更树立了非织造布-造纸行业零部件国产化、定制化的示范标杆。在制造业转型升级的背景下,唯有以客户需求为导向,坚持技术创新与服务升级,才能在高度专业化的细分领域构建核心竞争力,实现供应商与行业的共同发展。

上一篇:液气旋转接头在高端机床行业得到广泛应用,并成功替代进口品牌

下一篇:没有