四通路旋转式分油器在机床夹具中的应用

来源:本站 发布时间:2021-10-31 阅读:258 次 在零件加工中为了方便,提高加工效率,通常与机床配套使用夹具体。如果选用液压夹具,必须使用液压缸,液压缸工作必须配备液压站,为节省费用,通常都与机床液压系统共用一套液压站。通过机床液压站引出油路到夹具体的液压缸上。但是如果液压夹具与旋转工作台连接,势必导致夹具体也随工作台的旋转而转动相同的角度,从而导致输送压力油的油管会被缠绕在工作台上。如果缠绕过多就会被扭曲或拉断,致使油路不畅或油液喷溅,使液压缸失去压力,极易造成安全事故。如果油管过长,又会造成大量油堆积在工作台边,很不美观,主要是会被加工过程中产生的切屑烫坏,增加防护,这又是另一大难题,同时也给清屑带来困难。

综上所述,通过反复思考和摸索,我们设计了一种旋转式分油器,避免了上述问题的产生。

(1)工作原理

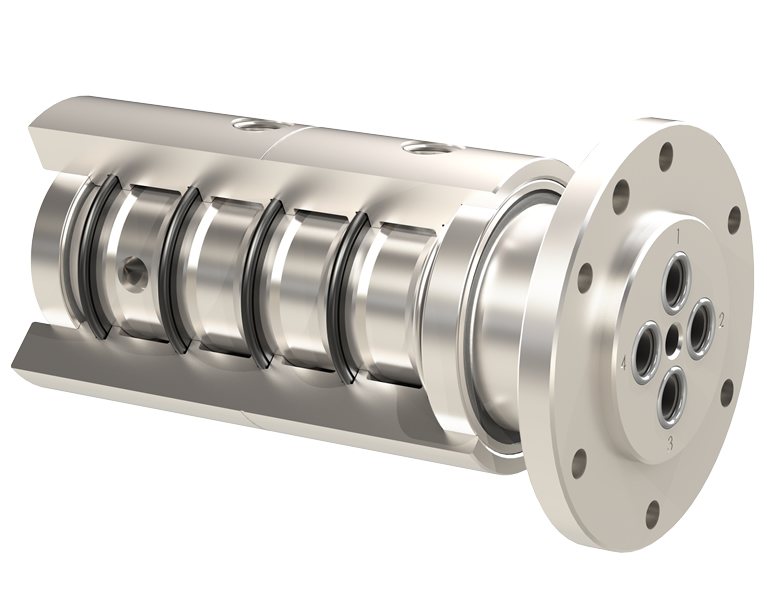

我们所设计的是一种四通路旋转分油器,有四条油路,即两进两出,用于带动两个液压缸工作。其工作原理:将工作台的旋转转移到进出油路之间的旋转,即利用轴与套的旋转,改变出油孔的方向。

此设计在套的轴向相应位置钻锥螺纹孔,用以安装管接头及油管(与机床液压系统相连),与之对应在旋转轴上车出环形槽,个环形槽中钻垂直相交孔(对应一组油路,此油路通往液压缸),每层油路间用密封圈隔开,保证液压油在轴旋转时通过套进入到环形槽,依次进入相应各油路,从而实现外接油路到与旋转工作台连接的夹具上工作液压缸的供油,防止了油管直接连接造成的油管扭曲、缠绕及断裂。

(2)设计思路

轴与套的选择,轴与套均可使用45钢,加工中采用0.10~0.15mm配合,套内孔与轴外圆表面粗糙度加工至Ra=0.8μm,从加工角度来看并不复杂。其外形尺寸的控制要合理,先是套的外形,首先要确定使用的油路的管子是铜管还是液压软管;再选择管径,根据管径在选用相应管接头,依据所选用管接头空间紧固位置及数量控制套的长度尺寸,套的外径尺寸选择要从转轴上考虑。从图上可看出在不互相干涉的前提下,在轴的轴向钻出出油孔,出油孔的大小位置依然要照顾到油堵的外径尺寸;其次轴径的选择还要考虑到密封圈的大小,轴径确定了,套的内径也就相应确定了。

密封圈的选择尤为关键,主要是两点:①各油路中的液压油在压力作用下不得互渗。②防止液压油泄漏。每层油路间要使用密封圈将油路隔开,还要保证轴与套之间的相对转动不会导致密封圈磨损严重。所以,普通的O形密封圈根本达不到要求。经过我司多年应用经验,后选中由德国特瑞堡生产的旋转油封,此种密封圈具备密封效果好及耐磨等优点,通过实践检验,满足设计要求。

辅助转动件的选择:虽然轴与套采用间隙配合,但密封圈装入套内与轴就不存在间隙,其旋转起来很费力,并且对密封圈磨损也较严重,必须加旋转件来解决这一问题。用过一系列实验,我们选用黄铜套作为旋转件,其原因有两点:①黄铜耐磨,且具有润滑的功效。②经济、实惠。在选用黄铜套之初,我们选用的是两个轴承,考虑到加工过程中会使用切削液,轴承不能再水中工作,而且此旋转分油器的旋转是依据被加工零件的加工方位及角度进行的转动,并不是很频繁,也没有精度要求,综上考虑在此选用黄铜套,也节省成本。说明一点,铜套孔与轴采用小间隙配合,外径与套采用过盈压入,这样防止了密封圈的磨损,也实现了转动要求。

(3)实践结果

通过厂家检验,使用效果非常好,各方面均达标。根据厂家反馈,若要外购一个旋转分油器,四通路旋转分油器市场价格为8000-12000元左右,而我们从我司购买的这个四通路旋转分油器大约花费为4000元,节省了不少资金。

在这种四通路旋转分配器基础上,还可以进行扩展至六通、八通、甚至十通,但是要根据其使用需要来定,这种旋转分油器结构外形相对来说比较大,油路越多,对套的高度、轴的直径要求都较大,所以应根据实际需要进行选择加工。

上一篇:连铸机旋转接头的秘密